Описание насосов НШ (М)

Описание насосов НШ (М)

Насос шестеренный НШ «М» обеспечивает приток масла и смазку рабочих узлов в гидросистемах, не превышающих показатели номинального давления в 160 бар. Строение насоса было спроектировано с учетом сферы и климатических условий, в которых он будет эксплуатироваться. НШ (М) используют в мобильной сельскохозяйственной технике, строительной, дорожной, лесной, коммунальной, и другой.

Вращение НШ может быть правосторонним (по часовой стрелке), так и левосторонним (против часовой стрелки), это обозначение есть в маркировке.

Преимущества шестеренных насосов НШ серии «Мастер»:

• Осевая и гидравлическая балансировка конструкции;

• Производительная надежность конструкции насоса;

• Сниженный уровень шума при функционировании.

Насосы НШ «М» показывают высокую эксплуатационную надежность – показатели ресурса достигают двух миллионов циклов.

Структура условного обозначения НШ (М)

| 1 | 2 | 3 | - | 4 | 5 |

| НШ | 32 | М | 3 | Л |

| 1 | Тип устройства | НШ = насос шестеренный |

| 2 | Код рабочего объема |

32 50 100 |

| 3 | Конструктивное исполнение (Серия) |

М = MASTER A = ANTEY |

| 4 | Исполнение по номинальному давлению |

3 = 160 бар 4 = 200 бар |

| 5 | Направление вращения |

Без обозначения = по часовой стрелке Л = против часовой стрелки |

Технические характеристики НШ (М)

| Параметр | изм. | НШ6-3 |

НШ10М-3 |

НШ14М-3 |

НШ16М-3 |

НШ32М-3 |

НШ50М-3 |

| Рабочий объем |

См3 |

6 | 10 | 14 | 16 | 32 | 50 |

| Номинальное давление |

бар |

160 |

|||||

| Максимальное кратковременное давление |

бар |

210 |

|||||

| Максимальное пиковое давление |

бар |

250 |

|||||

| Максимальная частота вращения |

Мин-1 |

4200 |

3600 |

3000 |

|||

| Масса кг, не более | кг | 1,37 | 1,7 | 2,35 | 2,38 | 3,9 | 4,95 |

Устройство и принцип работы НШ (М)

Насосы шестеренные, серии «НШ» состоят из: корпуса и крышки, ведомой и ведущей шестерен, центрирующей втулки, разгрузочной манжеты, а также манжеты торцового и радиального уплотнения, опорного, стопорного и уплотнительного колец, платика, и обойм - поджимной и подшипниковой.Принцип их работы основан на вращении двух шестерен, зацепляющихся между собой внутри корпуса насоса. Один из роторов, ведущий, соединен с валом отбора мощности (ВОМ) посредством шлицевого соединения, обеспечивающего передачу крутящего момента. Это соединение выполнено с высокой степенью точности, чтобы минимизировать люфты и обеспечить плавную работу насоса.

На передней части насоса находится выходной вал, на котором располагается манжета. Эта манжета – критически важный уплотнительный элемент, предотвращающий утечку рабочей жидкости из насоса. Она плотно прилегает к ведущему ротору, создавая надежный барьер между внутренним пространством насоса и внешней средой.

Неправильный выбор или износ манжеты приводят к снижению КПД насоса и утечкам масла, что требует немедленной замены. Герметичность соединения корпуса насоса с крышками обеспечивается специальными уплотнительными кольцами, которые устанавливаются в пазы. Эти кольца, обычно выполненные из маслостойких материалов (например, резины или полиуретана), выбираются с высокой точностью по размерам, чтобы обеспечить надежное уплотнение даже при высоких давлениях. Помимо манжеты на ведущем валу, уплотнительные кольца играют важнейшую роль в предотвращении утечек масла и поддержании высокого давления в системе.

Особо следует отметить конструктивное решение, связанное с подшипниковыми втулками. В полости между наружным диаметром подшипниковых втулок и резьбой выходного отверстия насоса под давлением подается часть рабочей жидкости. Это давление, создаваемое самой гидравлической системой, играет роль автоматической системы компенсации износа. По мере износа поверхностей роторов и втулок, давление масла прижимает втулки к торцам роторов, компенсируя образовавшиеся зазоры и поддерживая необходимую герметичность. Таким образом, обеспечивается стабильная работа насоса в течение длительного времени, даже при значительном износе рабочих поверхностей.

Система самокомпенсации существенно увеличивает срок службы насоса и снижает необходимость частого ремонта. Важно понимать, что эффективность работы насоса НШ (М) зависит от множества факторов: качества рабочей жидкости, состояния уплотнительных элементов (манжет, колец), точности изготовления деталей, соблюдения правил эксплуатации и своевременного технического обслуживания.

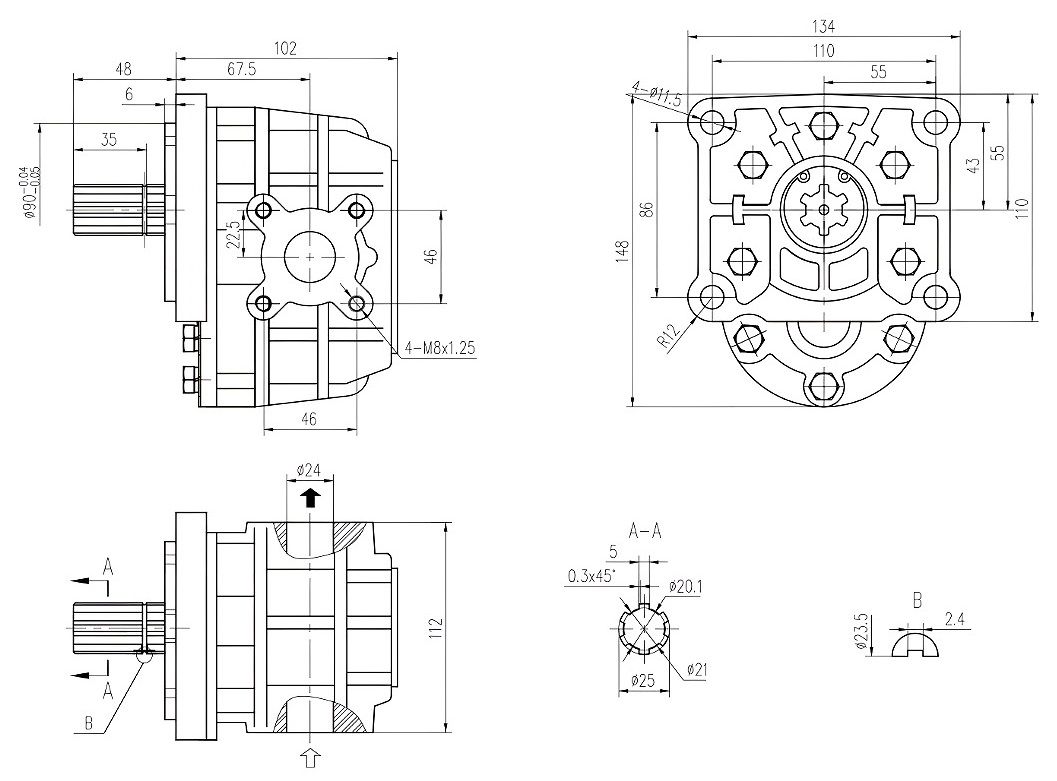

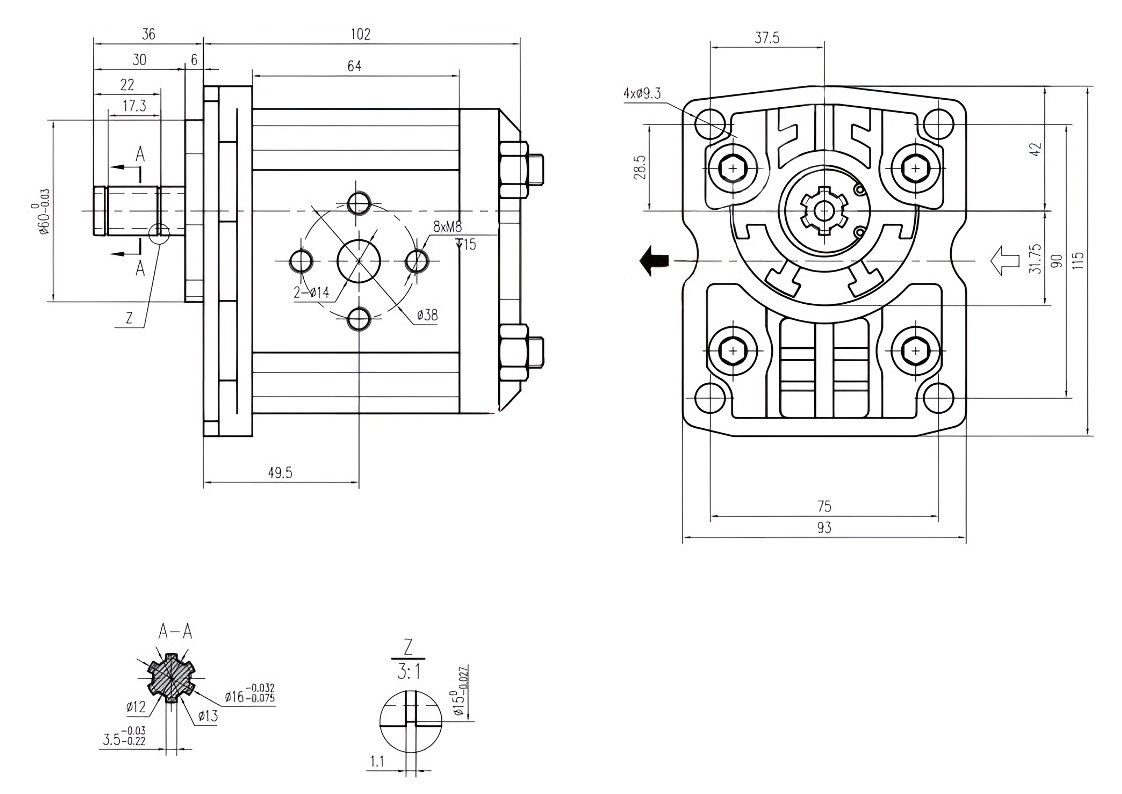

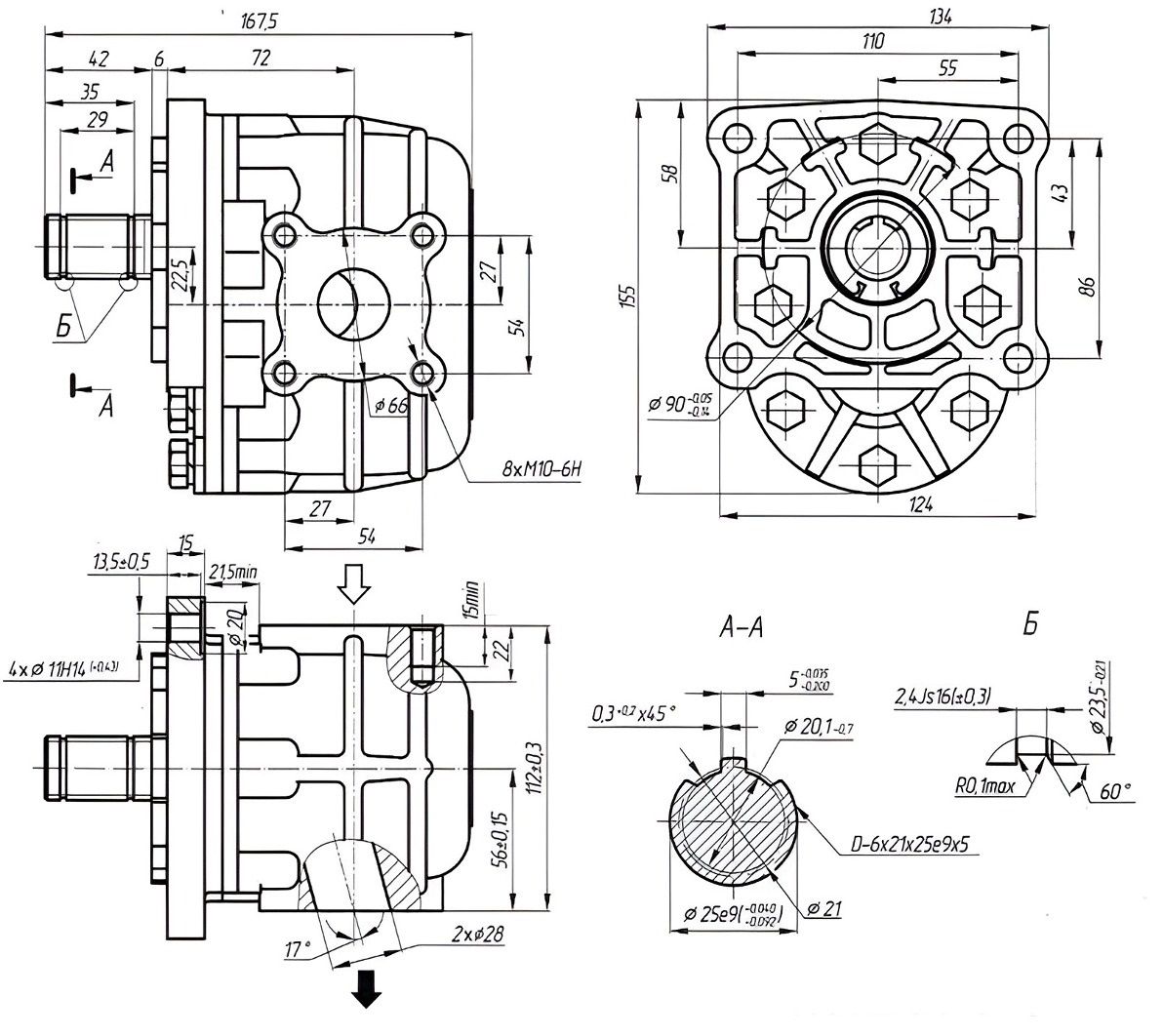

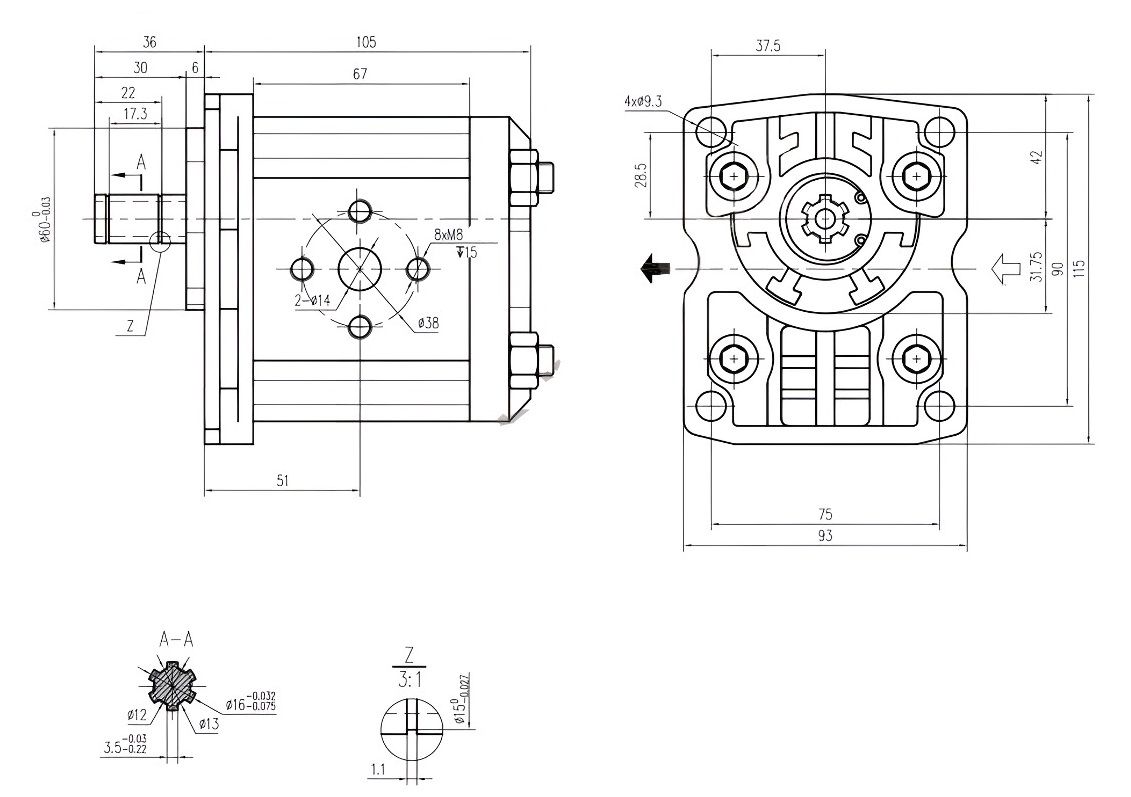

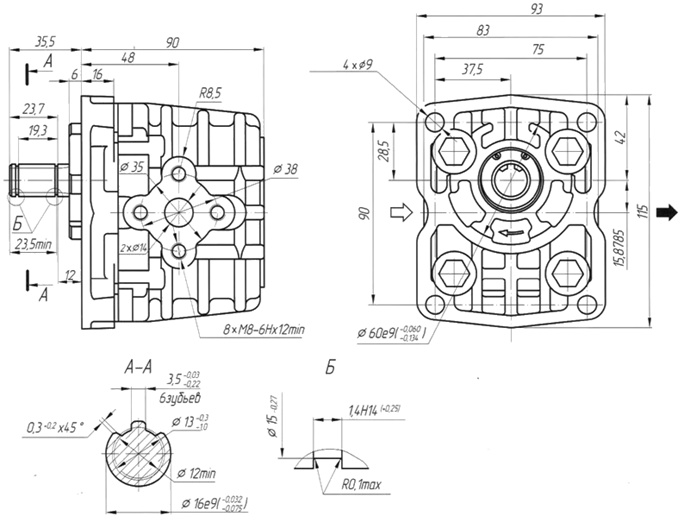

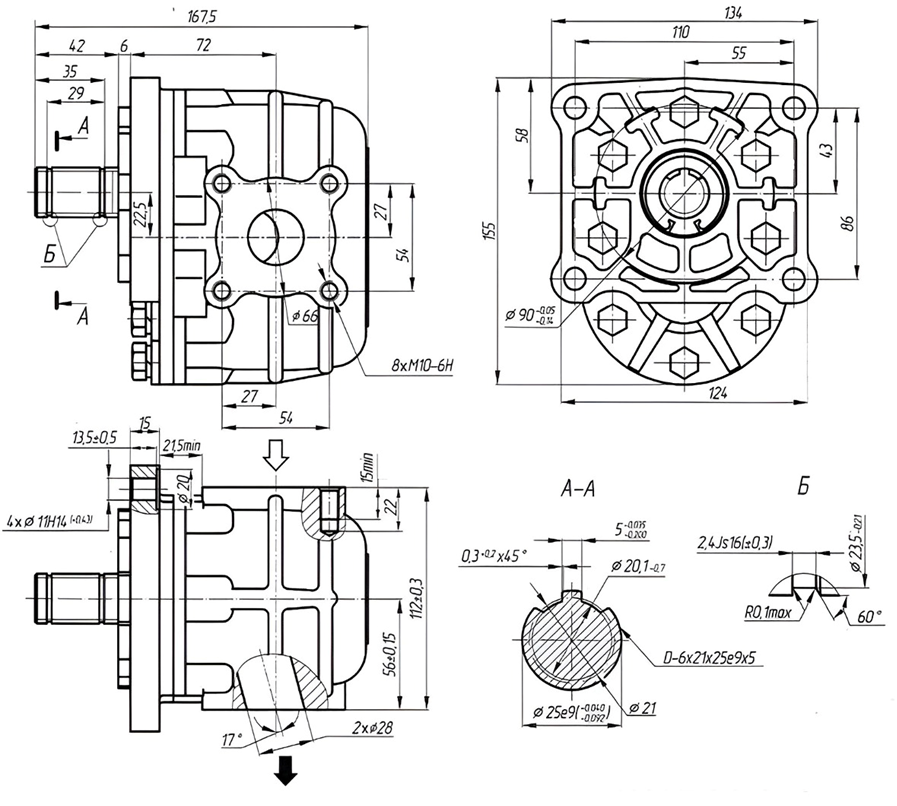

Габаритные и присоединительные размеры

Габаритные и присоединительные размеры насоса НШ6-3

Габаритные и присоединительные размеры насоса НШ10М-3

Габаритные и присоединительные размеры насоса НШ14М-3

Габаритные и присоединительные размеры насоса НШ16М-3

Габаритные и присоединительные размеры насоса НШ32М-3

Габаритные и присоединительные размеры насоса НШ50М-3

Описание насосов НШ (М)

Описание насосов НШ (М)